$5 millones

Ahorro

300h

paradas evitadas

45h

Exposición al riesgo de los inspectores evitada

VISIÓN GENERAL

Contexto general

Localizada en el estado de Pará, el Mosaico de Carajás es responsable de aproximadamente el 60% de todo el mineral de hierro de Vale, con cerca de 150 millones de toneladas de hierro al año. Siendo aún la mayor mina de mineral de hierro a cielo abierto del mundo.

En este escenario, uno de los principales desafíos era monitorear el estado de los vehículos todoterreno, como perforadoras, camiones, etc. Dado que para recolectar datos de vibración, por ejemplo, era necesario desmontar parte de la estructura externa, retardando el proceso y poniendo en riesgo la seguridad de los técnicos. Para aumentar la seguridad y hacer más práctica la recolección de datos, el equipo de Supervisión de Mantenimiento Predictivo de Serra Norte de la Mina de Carajás confió en la solución Dynamox y en DynaTrigger, que posibilita la recolección de datos sincronizada con la operación del activo.

Caso de éxito premiado en la 25ª edición de el Premio de Excelencia de la Industria Minero-Metalúrgica en el 14º Workshop Opex 2023.

Segmento:

Minería

Sensores instalados:

500 en vehículos

Activos monitoreados:

+40 vehículos

Vale | Mina de Carajás.

RETORNOS

Impactos positivos para el monitoreo de los vehículos todoterreno, con números significativos

$2.6 millones

Ahorro en mantenimiento de perforadoras de tronadura*

$2.4 millones

Ahorro en paradas de perforadoras

45h

al riesgo de inspectores evitada

300 Horas

paradas evitadas

*La solución Dynamox permitió el monitoreo de la fuerza aplicada por el operador de la perforadora de tronadura. Este procedimiento contribuyó a evitar el desgaste prematuro de las brocas, evitando un costo extra con reemplazos antes del periodo esperado.

LÍNEA DE TIEMPO

El proceso de adhesión a la solución Dynamox

La implementación de esta modernización en la recolección de datos se produjo por etapas. Mira cómo fue el recorrido en la Mina de Carajás.

2021

2021

Recolección manual mediante recolector offline

El procedimiento de recolección de datos de vibración era realizado de forma manual y offline, involucrando a varios profesionales de diferentes áreas.

Cómo era realizado:

Para el monitoreo del piñón de rueda de los camiones, por ejemplo, el vehículo tenía que detenerse para que un profesional pudiera entrar en la estructura, desmontar el piñón de la rueda y posicionar el acelerómetro. A continuación se volvía a montar la estructura y sólo entonces se medían los datos. En esta actividad participaron cinco profesionales. El proceso era similar para motores, bombas y compresores, impactando en el proceso productivo y pudiendo conllevar riesgos para la seguridad. La inspección mantenía los equipos parados durante unas dos horas o más y se realizaba periódicamente.

Inspector realizando la recolección manual

Inspector realizando la recolección manual

Inspector realizando la recolección manual

2022

2022

Instalación de sensores inalámbricos y recolección vía App

Para reducir este tiempo de parada, aumentar la fiabilidad de los datos y la seguridad del equipo, la solución fue utilizar sensores inalámbricos de vibración y temperatura Dynamox.

En vehículos todoterreno, el sensor se fija en el interior de la rueda para monitorear vibración y temperatura. La recolección de datos se basaba en que el camión se desplazara a una velocidad continua a lo largo de un trayecto corto y predeterminado. En este momento, el inspector permanecía a una distancia segura y capturaba las informaciones del sensor con la tablet.

Inspector realizando la recolección a distancia vía aplicación

10/2022

10/2022

Ampliación del número de activos con sensores

A partir de la experiencia con los camiones, el equipo amplió la instalación.

Activos monitoreados:

Perforadoras

Cargadores

Excavadoras

Componentes monitoreados:

Motores

Compresores

Bombas

Generadores

Alternadores

Y otros

Aquí es donde destacan las perforadoras. Un equipo complejo que funciona de forma intermitente.

Motor del ventilador

Motor diesel/compresor

PTO/bombas hidráulicas

12/2022

12/2022

Automatización de recolecciones

Con el aumento del número de sensores para intensificar el monitoreo, se buscó optimizar el proceso con el Gateway, un automatizador de recolección instalado en los vehículos. Este equipo recolecta datos por Bluetooth® y los envía a la plataforma Dynamox vía redes móviles. Sin embargo, quedaba otro desafío: la repetibilidad de los datos. Ante esto, Vale y Dynamox empezaron a explorar opciones para resolver este problema.

Gateway instalado en un camión todoterreno

Gateway instalado en un camión todoterreno

2023

2023

DynaTrigger: funcionalidad para optimizar las recolecciones de datos

DynaTrigger es la solución Dynamox que funciona como un "Gatillo de Gateway", aplicado principalmente a las perforadoras autónomas. Permitiendo accionar la recolección de datos cuando una señal externa, vinculada al estado operativo del equipo, es enviada al Gateway. De este modo, la recolección se realiza en el momento más adecuado, sincronizada con el funcionamiento del activo.

Cómo funciona:

El DynaTrigger permite definir diversos parámetros de accionamiento, simples o combinados. A partir de eso, el Gateway, es ahora capaz de entender el comportamiento operativo del activo y disparar las recolecciones en momentos específicos del funcionamiento del equipo, como el accionamiento de un determinado componente o cuando entra en una rotación específica.

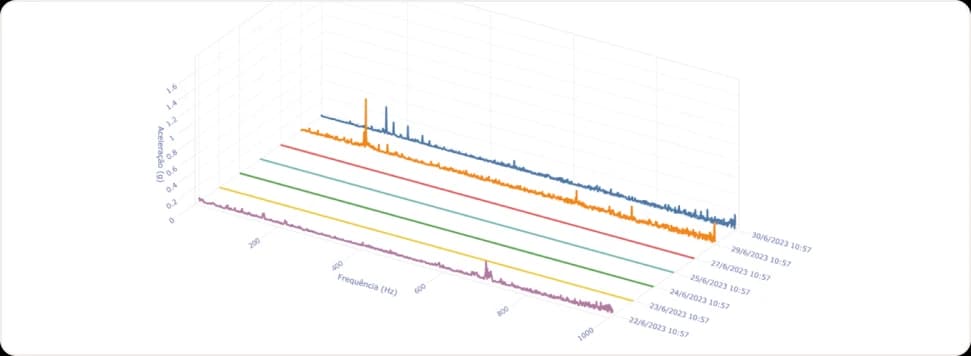

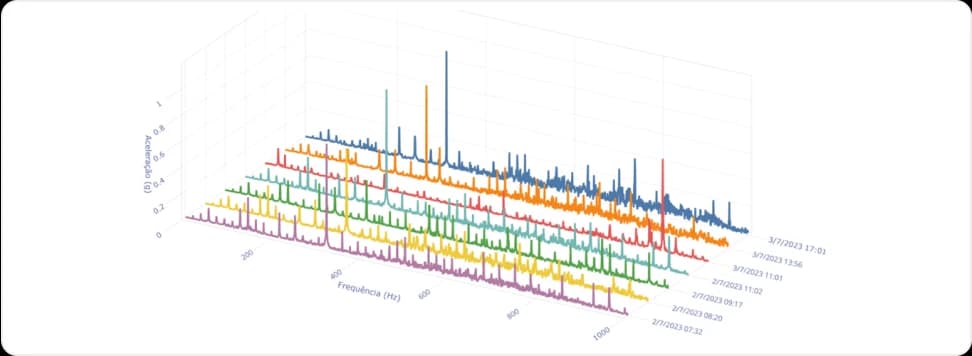

Formas de onda en cascada antes del DynaTrigger

Formas de onda en cascada con DynaTrigger

DynaTrigger forma parte de las estrategias de monitoreo eficiente de vibración que, junto con el módulo de Gestión Visual, permite una toma de decisiones más asertiva.

2023

2023

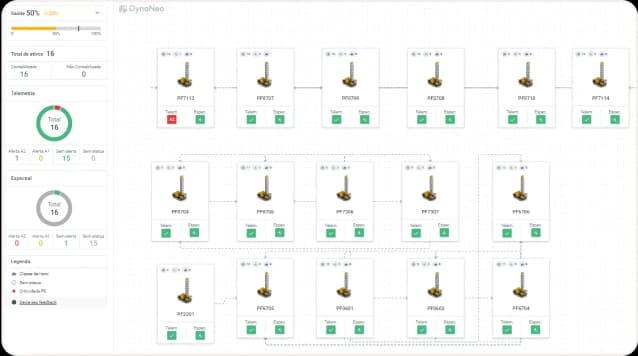

Gestión Visual

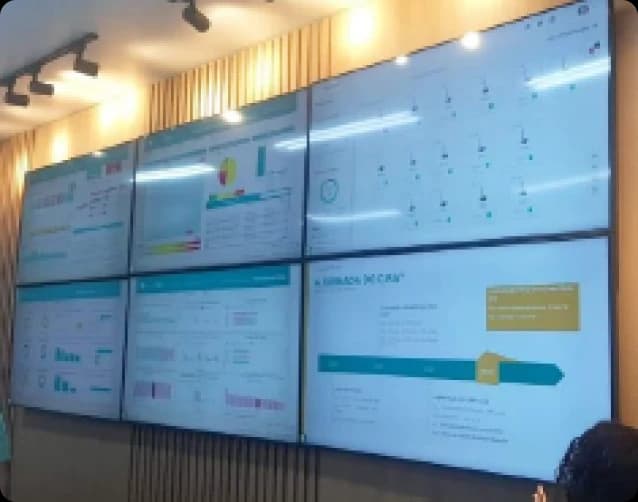

La Gestión Visual permite visualizar el flujo productivo de la planta y los respectivos indicadores de salud. De este modo, se puede ver el impacto de la parada de una máquina en el proceso como un todo y tener informaciones de forma organizada sobre cada activo.

CMA - Vale

CMA - Vale

Dashboard de Gestión Visual - Dynaneo

2024

2024

Expansión y mejora en el uso de la solución

Para maximizar el uso de la solución, el equipo de Vale está en proceso de instalación de Gateways en todos los camiones ya sensorizados con el fin de automatizar la recolección.

Pit Stops

Otra mejora que se está siendo implementada es la creación de pit stops: lugares con Gateways posicionados estratégicamente para recolectar los datos de detección de los vehículos.

Otros vehículos:

Paralelamente, se está estudiando la posibilidad de implementar la solución en otros vehículos que aún no están sensorizados, como el modelo Caterpillar 797.

PERFORADORAS

Conozca más sobre los beneficios del proyecto

Descubre todas las funcionalidades y aplicaciones de la solución Dynamox para el monitoreo de activos y la gestión de las acciones de mantenimiento.

Eliminación de las recolecciones de máquinas paradas

Posibilitar el seguimiento de tendencias y evolución de defectos

Recolección remota vía red LTE privada

Aumento de la producción por la no parada de activos

Retirada de empleados de la exposición a operaciones de riesgo

Recolecciones con equipos en las mismas velocidades

Aplicando la solución a 15 perforadoras:

$2.3 millones

Déficit de producción evitado gracias a la previsión de paradas

$44,800

Ahorro del tren de fuerza

2700 min

Reducción de la exposición al riesgo con cada recolección

MONITOREO COMPLETO

¡Incorpora la Solución Dynamox a tu industria!

Descubre todas las funcionalidades y aplicaciones de la Solución Dynamox para el monitoreo de activos y la gestión de acciones de mantenimiento. Completa el siguiente formulario y habla con uno de nuestros expertos.

Si eres revendedor, haz clic aquí.