Blog

Diagnóstico de falhas em ativos: etapas, ferramentas e boas práticas

O diagnóstico de falhas em ativos é um processo essencial para aumentar a confiabilidade e a segurança operacional nas indústrias. Quando realizado de forma superficial ou apenas corretiva, o risco é tratar apenas os sintomas, sem atacar a causa raiz, o que leva à reincidência de falhas, aumento de custos e queda de produtividade.

Assim como na medicina, em que a febre pode indicar desde um resfriado até uma infecção grave, no ambiente industrial os sintomas dos ativos precisam ser analisados em profundidade. Dessa forma, sem um diagnóstico estruturado, a manutenção se torna reativa e expõe a planta a paradas não programadas.

Neste artigo, vamos explorar como realizar um diagnóstico eficiente, quais ferramentas podem apoiar o processo e de que forma tecnologias como manutenção preditiva e monitoramento contínuo de ativos potencializam a detecção precoce de anomalias.

O que é o diagnóstico de falhas em ativos?

O diagnóstico de falhas em ativos é o processo de investigar e identificar a causa raiz de falhas em equipamentos industriais. Desse modo, mais do que reparar o defeito visível, ele busca compreender os fatores técnicos, operacionais ou de processo que levaram ao problema, garantindo que a solução seja duradoura e evitando a reincidência.

Na prática, isso significa transformar sintomas — como aumento de vibração, aquecimento anormal ou queda de performance — em informações que orientem ações corretivas bem fundamentadas. Portanto, esse processo depende de registros históricos, análise técnica e metodologias estruturadas de análise de falhas em equipamentos, permitindo que a manutenção não seja apenas reativa, mas estratégica.

Assim, ao adotar o diagnóstico como parte da rotina de manutenção, a indústria reduz a ocorrência de paradas não programadas, melhora a disponibilidade dos ativos e fortalece a cultura de confiabilidade.

Quais são as etapas do diagnóstico de falhas?

O diagnóstico de falhas em ativos deve seguir um processo estruturado, que permita identificar causas, validar hipóteses e implementar ações corretivas que evitem reincidências. Do contrário, quando essas etapas são ignoradas, há o risco de tratar apenas os sintomas, mantendo a operação exposta a paradas não programadas e custos elevados.

A seguir, veja as principais etapas desse processo:

1. Identificar a origem do problema

A primeira etapa é levantar informações que ajudem a localizar o ponto de início da falha. Isso inclui:

- Registro da ocorrência: documentar o momento da falha, sintomas observados e condições de operação.

- Histórico de inspeções: analisar relatórios anteriores, rotinas de pré-uso e checklists de manutenção.

- Observação no gemba (chão de fábrica): conversar com operadores e técnicos para identificar comportamentos anormais antes da falha.

- Revisão de procedimentos: verificar se a utilização do equipamento ou o plano de manutenção pode ter contribuído para a falha.

Portanto, essa etapa é essencial para diferenciar sintomas aparentes da real causa raiz da falha.

2. Estruturar a análise e organizar dados

Com as informações coletadas, o próximo passo é consolidar os dados e transformá-los em hipóteses técnicas. Assim, é possível reduzir a influência de decisões intuitivas e aumentar a objetividade da análise de falhas em equipamentos.

Ferramentas de apoio, como por exemplo ‘5 Porquês’ ou ‘Diagrama de Ishikawa (espinha de peixe)’, auxiliam a desdobrar os sintomas em potenciais causas, o que facilita a definição de ações de correção e prevenção.

3. Definir plano de ação e acompanhar resultados

Após identificar a causa raiz, é necessário criar um plano de ação estruturado para eliminar ou mitigar o problema. Esse plano deve incluir:

- Ação corretiva: solução imediata para restabelecer a operação.

- Ação preventiva: ajustes em procedimentos, treinamento ou especificações técnicas para evitar reincidência.

- Acompanhamento: definição de indicadores de eficácia, como aumento do MTBF, redução do MTTR ou estabilização dos níveis de vibração.

Além disso, os resultados devem ser compartilhados com toda a equipe de manutenção e operação, consolidando um ciclo de aprendizado contínuo. Nesse processo, os insights obtidos também podem alimentar programas de manutenção preditiva, antecipando falhas semelhantes antes que se tornem críticas.

Logo, com essas três etapas, o diagnóstico de falhas em ativos passa a integrar a gestão estratégica da manutenção, apoiando a confiabilidade e o monitoramento contínuo de ativos.

Ferramentas para o diagnóstico de falhas em ativo

Para que o diagnóstico de falhas em ativos seja técnico e reproduzível, é preciso combinar métodos estruturados de análise de falhas em equipamentos com dados confiáveis de operação. Abaixo, quatro ferramentas que, juntas, formam um conjunto robusto para encontrar a causa raiz de falhas, reduzir paradas não programadas e priorizar ações com melhor relação custo–benefício:

5 Porquês

A análise dos 5 Porquês é uma ferramenta de investigação que busca ir além do sintoma visível e encontrar a verdadeira causa de uma falha. Desse modo, sua lógica é direta: formular o problema e, a cada resposta, questionar novamente “por quê?”. O processo se repete até que se chegue a um ponto em que a falha não dependa mais de outros fatores ou revele um problema de processo, gestão ou manutenção que precisa ser tratado na raiz.

Para aplicá-la corretamente no diagnóstico de falhas em ativos, é recomendável seguir algumas etapas:

- Definição clara do problema: registrar o que aconteceu, quando ocorreu, qual ativo foi afetado e quais foram os sintomas.

- Primeira pergunta: identificar a causa imediata do evento (ex.: o motor parou porque superaqueceu).

- Iteração sucessiva: a cada resposta, repetir a pergunta “por quê?” para aprofundar a análise, conectando causas intermediárias.

- Chegada à causa raiz: normalmente entre quatro e seis perguntas, alcança-se um fator estrutural, como falha no plano de manutenção, ausência de inspeção ou desvio em procedimento operacional.

- Validação e ação corretiva: confirmar a causa raiz com dados (por exemplo, histórico de falhas, medições de vibração, relatórios de inspeção) e definir uma ação que evite a reincidência.

Por exemplo:

Portanto, esse exemplo mostra que a causa raiz não está na falha do motor, mas na ausência de um plano de inspeção preventiva para itens periféricos. Ao ser aplicada dessa forma, a ferramenta evita reparos superficiais e gera melhorias permanentes no processo de manutenção.

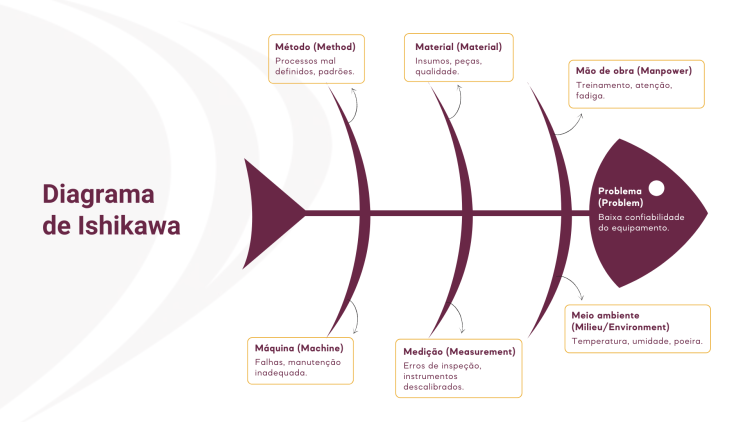

“Espinha de peixe” ou diagrama de Ishikawa

O diagrama de Ishikawa organiza de forma visual e lógica as causas-raiz de falhas recorrentes. Ele classifica as origens do problema em grandes grupos: Máquina, Método, Mão de obra, Material, Meio ambiente e Medição (os “6M”).

Nesse cenário, o diagrama é útil para:

- Identificar causas ocultas de falhas repetitivas em equipamentos críticos.

- Mapear variáveis que impactam desempenho (como lubrificação inadequada ou falta de calibração).

- Apoiar planos de ação que eliminem definitivamente o problema em vez de apenas tratá-lo superficialmente.

Além disso, esse método é especialmente eficaz quando aliado a técnicas como a análise de Pareto (80/20), que ajuda a priorizar as causas que mais contribuem para falhas.

A seguir, veja um exemplo visual do diagrama de Ishikawa aplicado em contextos industriais:

Análise de árvore de falhas (FTA)

A Fault Tree Analysis (FTA) parte de um evento indesejado, como por exemplo a falha de um disjuntor, a parada de um motor crítico ou o desligamento de uma linha de produção. E, assim, decompõe suas causas em um modelo hierárquico em forma de árvore.

A técnica usa portas lógicas AND/OR para representar a relação entre falhas básicas e o evento principal. Com isso, torna-se possível:

- Quantificar a probabilidade de falha do sistema.

- Identificar pontos únicos de falha (single points of failure).

- Apoiar decisões de redundância, automação e planos de contingência.

Ademais, a análise de árvore de falhas é amplamente usada em indústrias de alta criticidade, como aviação, nuclear, óleo e gás e energia elétrica, onde a confiabilidade está diretamente ligada à segurança de pessoas e continuidade operacional.

Como melhorar os processos de diagnóstico?

O diagnóstico de falhas em ativos não deve ser visto como uma atividade pontual, mas como parte de um ciclo de melhoria contínua. Assim, à medida que os dados coletados se tornam mais precisos e os processos de análise mais estruturados, aumenta-se a confiabilidade dos ativos e reduz-se a probabilidade de falhas reincidentes. Para isso, algumas práticas são fundamentais:

Padronizar registros de falhas e sintomas

A base de um bom diagnóstico é a qualidade da informação coletada. Por isso, é essencial que toda falha seja registrada de forma consistente, incluindo sintomas observados, condições de operação, data, hora e ações tomadas. Dessa maneira, a padronização evita lacunas nos dados e facilita a comparação de ocorrências ao longo do tempo. Além disso, softwares de gestão de manutenção (CMMS/EAM) desempenham papel importante ao centralizar esses registros e permitir análises mais rápidas e confiáveis.

Garantir rastreabilidade das ações de manutenção

Não basta diagnosticar a falha, é necessário acompanhar a eficácia das ações corretivas e preventivas. Assim, a rastreabilidade garante que cada intervenção seja vinculada ao evento que a originou, permitindo avaliar se o problema foi realmente resolvido ou apenas adiado. Isso também apoia auditorias internas e externas, além de reforçar a confiabilidade do histórico de ativos críticos.

Promover a capacitação da equipe em metodologias de análise

Ferramentas como por exemplo os 5 Porquês, só são eficazes quando bem aplicadas. Para isso, a equipe de manutenção precisa ser treinada em metodologias de análise de falhas e na interpretação de dados técnicos (vibração, temperatura, análise espectral, óleo, energia elétrica). Dessa forma, a capacitação fortalece a autonomia do time e eleva o nível de maturidade da gestão de ativos.

Adotar tecnologias de monitoramento contínuo para antecipar falhas

O monitoramento contínuo, por meio de sensores IIoT, permite que falhas incipientes sejam detectadas antes que se tornem críticas. Logo, esses dados, integrados a plataformas em nuvem e analisados por algoritmos de inteligência artificial, elevam a precisão do diagnóstico e reduzem a dependência de inspeções manuais. Como, por exemplo, o ecossistema de soluções da Dynamox.

Na prática, isso se traduz em paradas não programadas evitadas, maior confiabilidade operacional e decisões mais embasadas em indicadores como MTBF, MTTR e ROI.

Como a Dynamox apoia o diagnóstico de falhas em ativos?

O ecossistema Dynamox foi desenvolvido para transformar o diagnóstico de falhas em ativos em um processo digital, confiável e orientado por dados. Por isso, nossa solução combina sensores IoT, gateways, software analítico e inteligência artificial, criando uma abordagem completa para monitoramento e análise de ativos industriais.

- Sensores DynaLoggers: coletam dados de forma contínua sobre a condição dos equipamentos, permitindo a detecção de falhas incipientes que dificilmente seriam percebidas em inspeções manuais.

- DynaGateway: automatizam a coleta e transmissão dos dados para a nuvem, garantindo integridade e frequência das informações, sem a necessidade de intervenção constante da equipe.

- Dynamox Platform: centraliza todas as informações em dashboards interativos, relatórios customizáveis e alertas configuráveis, facilitando a visualização de tendências e a tomada de decisão baseada em evidências.

- DynaDetect: aplica algoritmos avançados de inteligência artificial que identificam padrões de falha, sugerem possíveis causas e apoiam a equipe técnica na definição de planos de ação.

Com essa integração, a Dynamox ajuda as indústrias a reduzir paradas não programadas e fortalecer a gestão de ativos críticos. Por isso, conheça as soluções Dynamox e veja como transformar o diagnóstico de falhas em ativos em um processo contínuo, inteligente e sustentável.

Perguntas frequentes sobre diagnóstico de falhas em ativos – FAQ

Identificar uma falha significa perceber um sintoma anormal no equipamento, como aumento de vibração, superaquecimento ou ruído fora do padrão. Já diagnosticar vai além. Ele investiga a causa raiz que gera esse sintoma, utilizando dados de monitoramento, histórico de manutenção e ferramentas de análise estruturadas. Por exemplo, identificar pode ser notar a vibração elevada em um motor; diagnosticar é concluir, com base em dados, que a causa está em um desbalanceamento do rotor ou desgaste do rolamento.

Não. O diagnóstico e a manutenção preditiva são complementares. Dessa forma, a preditiva atua de forma antecipada, monitorando variáveis como vibração e temperatura para prever falhas antes que ocorram. Já o diagnóstico entra em cena quando uma falha já se manifestou, ajudando a entender por que ela ocorreu e a evitar reincidências. Portanto, enquanto a preditiva fortalece a prevenção, o diagnóstico fortalece o aprendizado e a melhoria contínua.

O diagnóstico estruturado deve começar pelos ativos críticos, ou seja, aqueles cuja falha impacta diretamente a segurança, a produção e os custos da operação. Por exemplo: bombas, motores, compressores, ventiladores e transportadores de correia em setores de mineração, papel e celulose ou alimentos e bebidas. Além disso, ativos periféricos também podem ser analisados, mas o foco inicial deve ser em máquinas que, ao falhar, geram paradas não programadas e prejuízos relevantes.

A Indústria 4.0 transformou o diagnóstico de falhas em um processo contínuo e baseado em dados objetivos. Assim, os sensores IoT coletam informações de forma contínua; gateways transmitem esses dados automaticamente; e plataformas em nuvem aplicam Big Data e Inteligência Artificial para identificar padrões e emitir alertas precoces. Dessa forma, o diagnóstico deixa de depender apenas da percepção humana e passa a ser um processo digital, ágil e confiável, apoiando a redução do MTTR, o aumento do MTBF e a tomada de decisões estratégicas na gestão de ativos.

Cases de sucesso

Casos reais de parceiros usando a Solução Dynamox