Blog

Indústria 5.0: o que é, diferenças e impacto na manutenção industrial

A Indústria 5.0 representa a evolução do conceito de digitalização industrial. Se a Indústria 4.0 foi marcada pela automação, IoT e análise de dados, a nova etapa amplia esse cenário ao integrar a inteligência das máquinas com a capacidade humana de decisão. Assim, a colaboração entre pessoas e tecnologias inteligentes passa a ser o centro das estratégias de produção e manutenção.

No contexto da gestão de ativos e da manutenção preditiva, além de reduzir falhas inesperadas, a Indústria 5.0 também eleva a confiabilidade operacional, melhora a produtividade e aumenta a segurança dos trabalhadores. Além disso, a personalização das intervenções, a eficiência energética e a análise orientada por dados tornam-se pilares fundamentais para atingir maior disponibilidade dos ativos industriais.

Neste artigo, explicaremos o que é Indústria 5.0, suas diferenças em relação à Indústria 4.0, os pilares que sustentam esse novo modelo, seus impactos na manutenção e os benefícios práticos para a operação. Ademais, mostraremos como a Dynamox apoia empresas nessa transição, oferecendo sensores, plataformas digitais e inteligência artificial aplicada à confiabilidade de ativos.

O que é Indústria 5.0?

A Indústria 5.0 é o novo paradigma industrial que sucede a Indústria 4.0, trazendo como principal característica a colaboração entre humanos e máquinas inteligentes. Se antes a prioridade estava na automação em larga escala, agora o foco é combinar a capacidade analítica da tecnologia com a criatividade, a experiência e a tomada de decisão humana.

Nesse modelo, IoT industrial, inteligência artificial e análise avançada de dados continuam sendo fundamentais, mas deixam de atuar de forma isolada. Em vez disso, são integradas a processos colaborativos, onde operadores e engenheiros utilizam informações contínuas para ajustar estratégias de produção e manutenção de forma personalizada.

Portanto, a Indústria 5.0 não substitui as pessoas, mas as coloca no centro do processo decisório. Assim, a tecnologia na manutenção garante previsibilidade e eficiência, enquanto os profissionais aplicam visão crítica e conhecimento contextual para aumentar a confiabilidade dos ativos, melhorar a sustentabilidade da operação e promover uma gestão mais segura e eficiente.

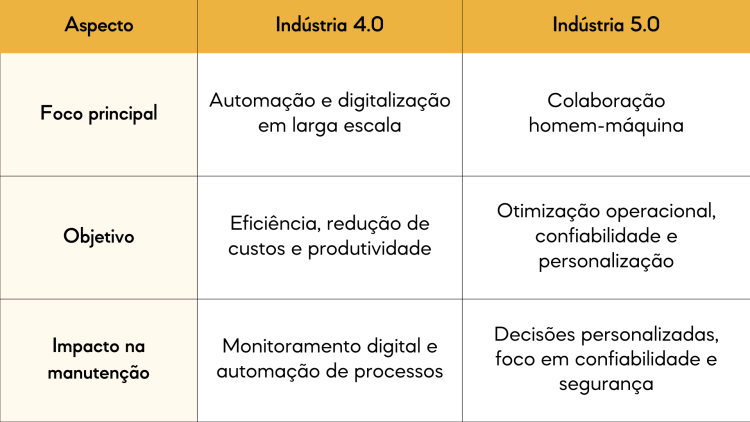

Qual a diferença entre a Indústria 4.0 e a Indústria 5.0?

A Indústria 4.0 revolucionou a produção industrial ao introduzir tecnologias como IoT, automação avançada, big data e inteligência artificial. Desse modo, o objetivo central era digitalizar processos, aumentar a eficiência e reduzir custos por meio da conectividade entre máquinas e sistemas.

Já a Indústria 5.0 não substitui esse modelo, mas o expande. Assim, o foco agora é a colaboração entre homem e máquina, com maior atenção à personalização, assistentes especialistas de IA, otimização da produtividade e confiabilidade dos ativos. Nessa fase, a tecnologia fornece informações contínuas, enquanto o fator humano atua na tomada de decisão estratégica, agregando contexto e adaptabilidade ao processo.

Em síntese, enquanto a Indústria 4.0 enfatiza a automação e a digitalização, a Indústria 5.0 busca equilibrar eficiência tecnológica com valores humanos, garantindo operações mais seguras, produtivas e orientadas por dados.

A seguir, confira a tabela comparativa:

Quais os pilares da Indústria 5.0 aplicados à manutenção?

A Indústria 5.0 amplia o alcance da transformação digital na indústria ao incorporar valores como sustentabilidade na operação, personalização e colaboração. Na manutenção, isso se traduz em pilares que conectam tecnologia e fator humano para aumentar a confiabilidade de ativos e otimizar recursos.

Confiabilidade operacional

Nesse cenário, a confiabilidade deixa de ser apenas um objetivo e passa a ser um pilar estratégico. Combinando sensores IoT, inteligência artificial e análise preditiva, as equipes de manutenção conseguem reduzir falhas inesperadas, aumentar a disponibilidade dos ativos e melhorar o retorno sobre os investimentos.

Produtividade, sustentabilidade e eficiência energética

Outro pilar da Indústria 5.0 é a busca pelo aumento da produtividade, sustentabilidade e eficiência energética. Na manutenção, isso significa aplicar tecnologias que prolongam a vida útil dos equipamentos, reduzem desperdícios, produzem mais com menos e otimizam o consumo de energia. Assim, cada intervenção deixa de ser apenas corretiva e passa a contribuir para metas ambientais e de responsabilidade corporativa.

Personalização e decisão orientada por dados

Na Indústria 4.0, as decisões são predominantemente automatizadas. Na Indústria 5.0, essa tomada de decisão orientada por dados é enriquecida pela experiência humana: pessoas e inteligência artificial trabalham lado a lado para identificar falhas, avaliar a criticidade dos ativos e definir a abordagem mais adequada, considerando a realidade operacional da planta.

Integração com PCM e estratégias de manutenção

Por fim, a Indústria 5.0 fortalece a integração entre tecnologia e processos de PCM (Planejamento e Controle da Manutenção). Isso inclui alinhar métricas de confiabilidade, como por exemplo MTBF, MTTR, disponibilidade, com estratégias de manutenção preventiva, preditiva e baseada em confiabilidade (RCM). Assim, o resultado é uma gestão mais precisa, conectada e eficiente.

Como a Indústria 5.0 impacta a manutenção preditiva?

A Indústria 5.0 potencializa a manutenção preditiva ao unir tecnologias digitais avançadas com a tomada de decisão humana. Dessa forma, os dados coletados passam a gerar conhecimento aplicado à confiabilidade e à gestão de ativos. A seguir, confira os principais impactos:

IoT e sensores inteligentes

O primeiro impacto vem do uso de IoT industrial e sensores inteligentes, como os DynaLoggers da Dynamox.. Assim, com esses equipamentos é possível monitorar vibração, temperatura e condições de operação de forma contínua. Além disso, os dados obtidos permitem identificar falhas incipientes e programar intervenções antes que evoluam para paradas inesperadas.

Inteligência artificial para diagnósticos

A inteligência artificial na manutenção analisa grandes volumes de dados operacionais, identifica padrões de degradação e sugere diagnósticos automáticos de falhas. Dessa maneira, diferente de IAs generalistas, trata-se de algoritmos especializados em manutenção preditiva, treinados para interpretar as condições de operação dos ativos, como por exemplo o DynaDetect, IA da Dynamox que pode ser integrada à Dynamox Platform.

Portanto, na Indústria 5.0, esses recursos ganham ainda mais relevância porque reduzem o tempo de análise, aumentam a precisão dos diagnósticos e permitem que os engenheiros e gestores de manutenção concentrem seus esforços na decisão estratégica.

Ficou com vontade de saber mais sobre o tema?

Assista ao episódio 14 do DynaTalks sobre o uso de inteligência artificial na indústria com os convidados Danilo Braga, especialista em análise de vibração; Cristiano Schwening, product manager do DynaDetect; André Spillere, coordenador de desenvolvimento; e Leondras da Cunha, analista de vibração na Dynamox.

Tomada de decisão com mais contexto e apoio

Na Indústria 4.0, grande parte das decisões é automatizada. Já a Indústria 5.0 prioriza a decisão assistida, em que engenheiros e técnicos utilizam dados confiáveis gerados por IoT e IA para personalizar ações de manutenção. Assim, essa abordagem garante que fatores como por exemplo criticidade, histórico de falhas e contexto operacional sejam considerados. Isso resulta em estratégias mais eficazes e adaptadas à realidade de cada planta.

Previsibilidade e redução de falhas inesperadas

Com a integração entre IoT, IA e análise contínua, a manutenção preditiva atinge um novo patamar. O resultado é maior previsibilidade das intervenções, redução significativa de falhas inesperadas, aumento da disponibilidade dos ativos e suporte aos profissionais da manutenção. Em última instância, a Indústria 5.0 reforça o compromisso da 4.0 e apresenta um novo passo estratégico para a indústria: produzir mais com menos e amparar as decisões em dados, com contexto e criticidade humana.

Quais são os benefícios práticos da Indústria 5.0 para a manutenção?

A Indústria 5.0 traduz tecnologia em resultado operacional. Ou seja, com a união de IoT industrial, IA especializada e a expertise humana, a manutenção passa a controlar riscos, custos e disponibilidade com precisão mensurável. A seguir, os benefícios que mais impactam o dia a dia técnico:

Redução de custos e aumento da disponibilidade

Primeiro, a Indústria 5.0 reduz custos diretos e indiretos ao antecipar falhas e planejar intervenções com base na saúde dos ativos. Detectando degradações incipientes, as equipes estendem MTBF e encurtam MTTR por meio de padronização e janelas de manutenção bem definidas. Consequentemente, a disponibilidade cresce, enquanto despesas com horas extras, fretes emergenciais e perdas de produção diminuem.

Maior segurança para operadores

Em paralelo, a Indústria 5.0 eleva a segurança operacional ao reduzir exposições em campo. Desse modo, o monitoramento contínuo e os diagnósticos remotos diminuem entradas em áreas de risco, trabalhos a quente e intervenções com o equipamento em movimento. Além disso, a programação baseada em dados aprimora os procedimentos de bloqueio e sinalização (LOTO), reduzindo a necessidade de intervenções presenciais.

Sustentabilidade na gestão de ativos

Do ponto de vista ambiental, a Indústria 5.0 apoia eficiência energética e extensão de vida útil das máquinas. Dessa forma, os algoritmos detectam desbalanceamento, desalinhamento e lubrificação inadequada, que aumentam atrito e consumo de energia. Corrigindo essas causas raiz, o ativo consome menos kWh/ton, opera mais frio e sofre menos desgaste, reduzindo resíduos e trocas prematuras. Assim, a estratégia impacta indicadores de intensidade energética, descarte de componentes e emissões associadas ao ciclo de vida.

Evolução da maturidade em manutenção

O modelo 5.0 acelera a jornada de maturidade em manutenção do tempo-uso (preventiva) para condição (preditiva) e, depois, para recomendações prescritivas. Nesse cenário, a equipe integra RCM, análise de causa raiz, bibliotecas de falhas e PCM em um ciclo fechado de aprendizado. Para governar esse avanço, considere padronizar taxonomias de falhas, tratar qualidade de dados e monitorar KPIs de processo.

Atração e retenção de talentos técnicos

Por fim, a Indústria 5.0 melhora a experiência do time. Ferramentas móveis, checklists digitais, dashboards operacionais e assistentes de decisão reduzem tarefas repetitivas e ampliam a autonomia técnica. Com isso, a organização captura conhecimento, reduz dependência de “expertise individual” e oferece trilhas de capacitação orientadas por dados.

Quais os desafios para implementar a Indústria 5.0?

A transição para a Indústria 5.0 na manutenção industrial não é apenas tecnológica; ela exige mudanças estruturais, culturais e de gestão. Apesar dos benefícios comprovados em termos de produtividade, confiabilidade e sustentabilidade, algumas barreiras ainda dificultam a adoção plena desse novo paradigma.

Barreiras culturais e capacitação de equipes

A primeira barreira está nas pessoas. Muitas equipes ainda estão habituadas a práticas reativas ou preventivas tradicionais, o que gera resistência ao uso de sensores, algoritmos e plataformas digitais. Além disso, a Indústria 5.0 demanda profissionais capacitados em análise de dados, confiabilidade e integração digital. Para superar essa etapa, é essencial investir em treinamento contínuo e construir uma cultura orientada por dados, onde a tecnologia seja vista como aliada, não como substituta.

Integração de sistemas legados e novos

Outro desafio recorrente é a coexistência entre sistemas legados (planilhas, softwares locais, CMMS antigos) e novas plataformas digitais baseadas em IoT e IA. Assim, a integração segura e confiável entre essas camadas é fundamental para evitar redundâncias, perda de dados ou falhas de rastreabilidade. Aqui, APIs abertas e arquiteturas modulares ganham relevância, permitindo que a manutenção avance para o modelo 5.0 sem descartar investimentos já feitos.

Investimento em tecnologia e ROI

A implantação da Indústria 5.0 exige investimentos iniciais em sensores IoT, gateways, plataformas analíticas e capacitação técnica. Embora os ganhos em MTBF, MTTR e disponibilidade sejam comprovados, muitas empresas ainda têm dificuldade em calcular o ROI da manutenção digital. Por isso, recomenda-se começar por projetos-piloto em ativos críticos, medindo indicadores de custo por ativo, redução de falhas e impacto na produção antes de expandir a solução para toda a planta.

Governança de dados e cibersegurança

A Indústria 5.0 amplia a dependência de dados contínuos, o que torna a cibersegurança um requisito estratégico. Assim, vazamentos ou adulterações de informações podem comprometer diagnósticos e gerar riscos operacionais relevantes. Nesse contexto, a Dynamox adota padrões internacionais de segurança da informação, sendo certificada nas normas ISO 27001, ISO 27701, ISO 27017 e ISO 27018. Logo, essas certificações reforçam a confiabilidade das soluções e asseguram a proteção integral dos dados de manutenção.

Como a Dynamox apoia a jornada rumo à Indústria 5.0?

A evolução para a Indústria 5.0 exige soluções confiáveis, seguras e integradas, capazes de transformar dados em inteligência aplicada à manutenção. Desse modo, a Dynamox oferece um ecossistema completo para apoiar a sua jornada nesse novo cenário.

Os sensores DynaLogger realizam o monitoramento contínuo de ativos críticos, permitindo detectar falhas incipientes antes que comprometam a produção. Já o DynaPortable oferece flexibilidade para rotinas de inspeção em campo, ampliando a cobertura da manutenção preditiva. Além disso, esses dispositivos se conectam ao DynaGateway, que automatiza a coleta de dados, garantindo rastreabilidade e precisão das informações.

Todos os dados convergem para a Dynamox Platform, onde dashboards intuitivos, relatórios estruturados e algoritmos avançados de inteligência artificial, como o DynaDetect, transformam dados em diagnósticos automáticos de falhas. Dessa forma, as equipes de manutenção conseguem antecipar problemas, planejar intervenções de forma assertiva e aumentar a disponibilidade dos ativos.

Além disso, o sistema conta com integração via API com sistemas CMMS e ERPs assegura que as informações de manutenção estejam conectadas à gestão corporativa, permitindo alinhar indicadores de confiabilidade com metas estratégicas da operação. Ademais, todo o ecossistema Dynamox é respaldado por certificações internacionais de qualidade e segurança ISO 9001, ISO 27001, ISO 27701, ISO 27017 e ISO 27018, reforçando o compromisso com confiabilidade e cibersegurança.

Leve sua manutenção ao próximo nível com a Dynamox. Fale com nossos especialistas e descubra como aplicar a Indústria 5.0 para aumentar a confiabilidade, a disponibilidade e a segurança dos seus ativos.

FAQ – Principais dúvidas sobre Indústria 5.0

A Indústria 4.0 focou na automação em larga escala, conectividade entre máquinas e análise massiva de dados. Já a Indústria 5.0 amplia esse conceito ao colocar o ser humano no centro, unindo IoT, inteligência artificial e manutenção preditiva com a experiência e o julgamento humano. Assim, o resultado é um processo mais produtivo, sustentável e personalizado.

Ao integrar sensores inteligentes, inteligência artificial especializada e decisão assistida, a Indústria 5.0 aumenta a previsibilidade das falhas, estende o MTBF, reduz o MTTR e eleva a disponibilidade dos ativos. Isso garante que a manutenção deixe de ser apenas corretiva e passe a atuar de forma estratégica, baseada em dados contínuos.

A Indústria 5.0 traz ganhos expressivos para setores que operam com ativos críticos e processos contínuos, como mineração, siderurgia, agroindústria e energia.

No entanto, os benefícios não se limitam a esses segmentos. Diversas indústrias também vêm ampliando o uso de IoT industrial, inteligência artificial e manutenção preditiva para aumentar a confiabilidade, reduzir custos e atender a requisitos regulatórios cada vez mais exigentes.

As equipes de manutenção passam a atuar de forma mais analítica e estratégica. A rotina deixa de ser baseada apenas em inspeções manuais e ordens corretivas, para se apoiar em monitoramento contínuo, checklists digitais, diagnósticos automatizados e PCM orientado por dados. Assim, é possível reduzir tarefas repetitivas e ampliar a autonomia técnica dos profissionais.

A Indústria 5.0 já é uma realidade em indústrias que adotam sensores IoT, plataformas integradas e inteligência artificial para apoiar decisões. Contudo, sua aplicação plena ainda depende de superar barreiras culturais, integração de sistemas e maturidade digital das organizações. Dessa forma, a tendência é que, nos próximos anos, esse modelo se torne padrão nas estratégias de gestão de ativos.

Cases de sucesso

Casos reais de parceiros usando a Solução Dynamox